全自动剪切的原理

文章作者:泊头市鑫业压瓦机 发布时间:2015-11-12

上一篇:弯管机的工作原理 下一篇:鑫业压瓦机与您分享全自动角驰咬口机的用法

剪切过程的实质是金属塑性变形的过程

剪切过程的实质是金属塑性变形的过程.

通过生产实践和实验证实:剪切过程是由压入变形和剪切滑移两个阶段组成,

当上剪刃下移与钢板接触后,剪刃便开始压入钢板,由于P力在开始阶段比较小,在钢板剪切断面上产生的剪切力小于钢板本身的抗剪能力,因此钢板只能发生局部塑性变形,故这一阶段称为压入变形阶段.随着上剪刃下移量增加,钢板压入变形,力也不断增加.当剪刃压入到 ,即力增加到 值时,钢板的局部压入变形阻力与剪切断面的剪切力达到相等,剪切过程处于由压入变形阶断过渡到剪切滑移阶段的临界状态.当剪切力大于钢板本身的抗剪能力时,钢板沿着剪切面产生相对滑移,开始了剪切,这一阶段被称为剪切滑移阶段.在剪切滑移阶段,由于剪切断面不断变小,剪切应力也不断变小,直至钢板的整个断面被剪断为止,完成一个剪切过程.金属性质:金属材料的强度 越高,则单位剪切抗力越大;塑性越低,对应于剪断时的相对切入越小,即金属断的越早.因此单位剪切抗力与金属的强度和塑性有关.剪切温度:钢板剪切时的温度越高,单位剪切抗力越小,对应于剪断时相对切入则越大.变形速度:热剪时,理论上变形速度与剪切速度成正比关系,单位剪切抗力随变形速度增加而增加;冷剪时,剪切速度对单位剪切抗力的影响很小,一般可不加以考虑.剪刃侧向间隙:剪刃侧向间隙的大小,可以使剪切时的受力状况发生变化.当侧向间隙由零逐渐时,钢板的受力状况分别为压缩~剪切~弯曲状态,侧向间隙过小或过大都会使单位剪切抗力增加.因此,合理选择和保持剪刃侧向间隙的大小,对于正确使用剪切机是重要得.

刀钝半径:刀钝半径的大小,直接影响单位剪切抗力的大小.刀钝半径越大,刀就越不/快0,剪切抗力就越大.但在压入阶段剪切力的计算中,不考虑刀钝半径的影响是允许得.

剪切断面的宽高比bhl:当bh/小于1时,公与bhl几乎无关;当bhl大于1时,公值随bhl的加大而加大.除上述因素影响外,压板,剪刃与钢板的摩擦系数及剪刃的几何形状等因素,对单位剪切抗力也都有 的影响,但这些因素相对来说影响很小,可以忽略不计.

C/Z型钢檩条压型机|楼承板成型机系列||二合一双层机系列|折弯机/剪板机/分条机|

|高速护栏成型机系列|挡风抑尘板系列|扣板机系列|落水管系列|拱形设备系列|

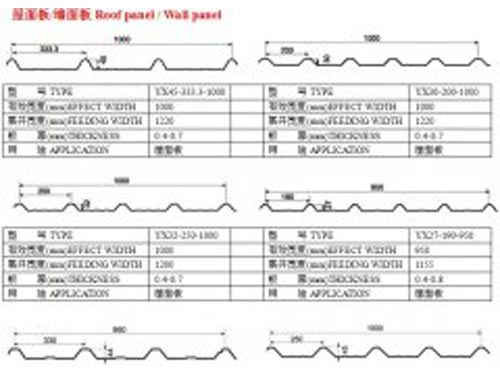

|集装箱板设备系列||卷帘门成型机系列|地槽机/房檐机|其他辅助设备||瓦型样板图

网站 页||公司简介|产品展示||动态|售后服务|销售网络|网站视频|联系我们

销售热线:13603334487,15833279834, QQ :891408024, 1363039705

热门标签: 840-900双层压瓦机,三层琉璃瓦机